影像之美(二)影像数字印刷系统对影像印刷品质的影响

作者:HP 白老师

上一期的内容我们介绍了影响影像品质的几个主要因素,这一期我们来聊一聊目前市场上主流的几种影像输出系统的成像原理和工艺是如何从根本上决定影像最终印刷品质的。

首先说说HP Indigo数字印刷机。

它独特的成像原理和工艺来自于它的三项核心技术:独一无二的电子油墨,Thermal Offset Transfer(热转印),Direct Contact Transfer(直接接触转印)。下面对HP Indigo成像过程和这三项核心技术的特点做一下简单的介绍。

HP Indigo数字成像过程

.png)

HP Indigo电子油墨

油墨溶液由三部分组成:电子油墨颗粒、图像油、图像动力液。

油墨颜料包裹在一种特殊的树脂中,形成分散在图像油中的油墨颗粒,油墨颗粒大小在1-2微米;动力液使油墨颗粒带电;图像油是一种高度绝缘的液体,电子油墨颗粒悬浮其中。

(2).png)

Thermal Offset Transfer(热转印)

第一次转印——图像从成像版转印到橡皮布上:

图像的第一次转印是通过电场力和机械压力。

机械压力——当PIP和橡皮布接触时,会产生一个机械压力,机械压力将油墨从PIP压印到橡皮布表面 (PIP滚筒和橡皮布以相同的速度运转)。

电场力——橡皮布上加高电压来创造电场力, PIP上形成图像的油墨带有负电,因此被强烈地吸引到带有正电的橡皮布表面。同时,加热的橡皮布熔化Electro Ink内的树脂颗粒,将它们合成光滑的具有强大表面张力和锐利边缘的粘性薄膜。

.png)

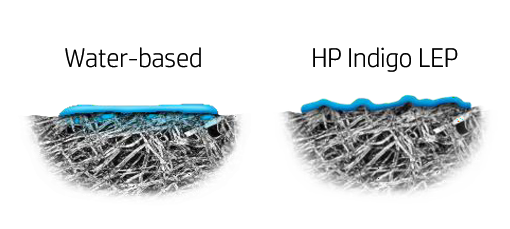

第二次转印——图像以完整的薄膜形式从橡皮布转印到承印物上:

成像和干燥都是在橡皮布上完成的,也保证了不同的承印物拥有相同的印刷品质。Electro Ink墨层厚度仅约 1 微米,薄膜转印到承印物基材上时,电子墨水图像不会浸透或吸芯到承印物纤维中,而会随着承印物表面纹理的“峰谷”一起起伏波动,不会将纹理填平,保持承印物本身的质感和纹理美。

同时Electro Ink 具有理想的反射特性,除了非常光滑的承印物涂层,几乎可与所有纸张的光泽度相匹配,保证了有墨的图像区域与无墨的承印物之间具有相同的光泽度,使整个影像画面有均匀的光泽度。

.png)

Direct Contact Transfer(直接接触转印)

在HP Indigo 成像过程中,电子油墨是通过直接接触进行转印的,从成像版到橡皮布,从橡皮布再到承印物,即使在最高速度下,每一步对墨点位置都能做到精准的控制。

这种成像原理和转印方式使每一滴电子油墨的位置从油墨颗粒充电到到达承印物都可以做到完全精确的控制和预测,每一步的图像转印都保持精准的物理接触,不存在喷墨印刷和碳粉印刷的墨点漂移和尘埃云问题。HP Indigo超薄的墨层和对印刷网点精准的控制在根本上保证了影像丰富、细腻色调的完美再现,极佳的清晰度和锐利的图像边缘。

.png)

HP Indigo电子油墨独一无二的特性使其具有色墨混合模拟能力, 多种专色墨的开发和应用及印刷机7色墨道,使HP Indigo数字印刷机具有其他影像输出系统无法企及的色彩表现。

同时,我们也对市面上主流的另外两种影像输出系统的成像原理和工艺进行了研究,接下来我们分别来介绍下碳粉Dry Toner和喷墨印刷Inkjet。

碳粉Dry Toner

干燥碳粉颗粒是圆形树脂颗粒,其必须大于5微米的临界尺寸。

它的原理是,利用电场通过空气将碳粉颗粒转移到光电导体上。

但是小颗粒物通过空气传播很容易形成尘埃云,使电场对碳粉颗粒无法做到有效控制,从而导致碳粉颗粒的放置不准确,造成背景显影和不完美的网点形状。这些在影像最终色彩质量上主要表现为,很难复制细腻、丰富的色调层次,图像边缘也会不够清晰、锐利。

.png)

油墨熔化后,在承印物上形成一层厚而平的墨层,厚墨层覆盖了承印物本身的纹理和光泽,从而导致图像区域和非图像区域有不同的光泽度,也就是整个影像画面的光泽度不均匀。同时厚墨层使图像区域承印物本身的纹理也很难得以呈现。

.png)

从颜色灵活性上来说,专色碳粉种类非常少且价格昂贵,对影像CMYK色域外的色彩很难表达和呈现。

而且碳粉成像技术在很大程度上受制于承印物基材的静电特性,环境相对湿度的微小变化会导致印刷质量的显著变化,同时在承印物上熔合所需的高热严重限制了可使用承印物的种类,尤其限制了对涂布纸和塑料薄膜类承印物的适用性。

喷墨印刷Inkjet

喷墨印刷的精度和质量取决于喷墨墨滴的体积,以及墨滴在喷印过程中的行为状态,包括墨滴生成、飞行及墨滴在承印物上的表现形态和干燥。

墨滴在生成过程中的形态主要与喷墨印刷系统的性能和喷印方式有关,下面简单介绍下喷墨印刷在喷印过程中墨滴形成状态。

当墨水从喷头喷出时,由于头部速度较快,尾部速度较低,墨滴被拉长,液滴前端体积较大,称为主液滴,尾部体积较小称为尾液滴,除了喷射压力造成的速度影响,表面张力也会促使液滴趋于球型,液体黏度则决定油墨断裂难易。

墨滴从喷口喷射出来,受到墨舱出现负压回吸作用,与此同时受表面张力作用墨线头部的液体形成球形,根据拉普拉斯公式,压力与曲率半径r成反比,墨线头部具有较小的拉普拉斯压。墨线尾部液滴被拉长成锥形,墨滴尾部拉普拉斯压较大。当墨滴的曲率半径达到某个阈值Rmin时,拉普拉斯压达到峰值,因此墨线就从这个地方断裂。

主液滴到达承印物的同时也会有卫星墨滴的干扰。卫星墨滴是独立于主墨滴之外的墨滴形式,对喷墨印刷质量往往带来不利影响。墨滴喷射的动力主要来自压电晶体变形的压力,如果这个压力过大、持续时间过长,会导致产生过长液线。当液线受到扰动时会出现波动,波动之后液线上各点的表面张力所引起的拉普拉斯压就不再相等,所造成的结果是波谷处越来越细而波峰处越来越大,由此造成液线断裂产生卫星墨滴。

.png)

主墨滴与其卫星墨滴面临类似的风阻力。但由于主墨滴质量更高,在高速下,主墨滴的加速度低于卫星墨滴的加速度,主墨滴与其卫星墨滴很难到达承印物上的同一位置,下方左图中可以看出卫星墨滴对背景的污染。卫星墨滴的形成和存在严重影响了最终印刷影像的清晰度。

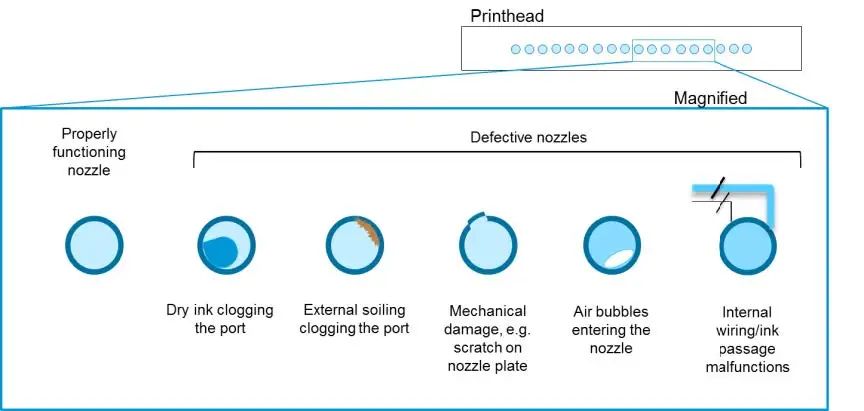

喷墨印刷打印头喷嘴容易发生故障,这是很难突破的技术瓶颈,即使有很多补偿方式也无法从根本上消除其带来的打印质量问题。目前市场上主流喷墨印刷机采用的Samba打印头其喷嘴故障带来的打印质量问题如上方右图所示。

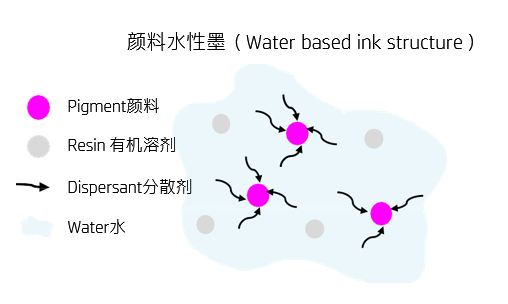

喷墨印刷所用的墨水按使用的溶剂种类可以分为水性墨水,溶剂型墨水和UV墨水,目前市场上影像喷墨印刷多数使用颜料水性墨水。

水性墨水是指以“水”或“水和有机溶剂的混合液”作为载体,将水溶性染料溶解或将颜料分散在其中形成的墨水体系。颜料水性墨水是颜料以松散的颗粒状态分散在载体中,颜料颗粒需要分散剂或稳定剂进行处理,以防止颜料形成凝聚体而导致沉淀。

影像喷墨印刷使用的水基墨需要具有吸收能力的承印物来吸收油墨中的非挥发性溶剂,不同类型的纸张有不同的吸收性能,也就造成了不同的承印物有不同的最终印刷品质,同时也极大地限制了可适用的承印物种类。

水性颜料墨除上述特点外,在颜料的显色性方面具有其特有的优势,也就是色彩的饱和度比较高。但影像印刷的色彩要求并不是饱和度越高越好,饱和度过高的影像看起来失真,生硬,缺少自然、和谐、真实的美感。夸张、浓艳的色彩饱和度对普通的民用商业影像来讲也许受众会多一些,但对于追求色彩自然、真实表达的专业影像而言,夸张的高色彩饱和度反倒是一种劣势。

一些效果对比

下面是HP Indigo CMYK四色和喷墨水性颜料CMYK四色对风景、人物影像印刷的色彩对比效果。

承印物表面下颜料的晕染会降低色彩的显色性和饱和度,也会影响印刷的清晰度。

颜料的颜色种类有限,一般只有CMYK四色,(水性墨水中的分散剂是颜料专用的,针对每种颜色都需要特定配方的分散剂,分散剂对重颜料例如白色墨水很难控制容易造成沉淀,又由于喷嘴尺寸的原因,大颗粒颜料如银墨又容易造成喷嘴堵塞难以喷射),喷墨印刷有限的墨水颜色、比较单一的承印物种类使影像喷墨印刷在色彩呈现和多样性方面受到一定的限制。

上面的内容简单介绍了目前主流的几种影像印刷输出系统其成像工艺的特点,可初步了解不同的成像工艺对其印刷品品质所产生的根本性的影响,从而在实际应用中可以根据不同的需求采取合适的影像印刷输出方式。